Počítačová tomografie v souřadnicové metrologii

PRAKTICKÝ TIP Pro přesná měření pomocí rentgenové počítačové tomografie (CT) byla původně nutná autokorekce na základě referenčního měření s jiným senzorem. V posledních letech se nejistotu měření podařilo výrazně snížit zdokonalením součástí přístroje a softwaru. Dnes je přesnost měření kompaktních souřadnicových měřicích strojů s CT podobná strojům s konvenční senzorovou technologií.

Při měření pomocí počítačové tomografie se pořizují rentgenové snímky v různých polohách natočení obrobku a rekonstruuje se celý objem obrobku. Až do začátku tisíciletí byla oblast použití CT omezena na medicínu a kontrolu materiálu; odchylky měření se stále pohybovaly v řádu desetin milimetru. V roce 2005 byl představen Werth TomoScope jako první souřadnicový měřicí stroj s CT senzorem, volitelně s dalšími senzory, jehož specifikace odpovídala běžným souřadnicovým měřicím strojům.

Řešení ze souřadnicové metrologie

Osvědčené komponenty a principy souřadnicové měřicí techniky, jako je mechanická konstrukce, vysoce přesné souřadnicové osy, technologie vzduchových ložisek přinejmenším pro rotační osu, korekce geometrie stroje, měřicí software a koncepce sledovatelnosti, vedly k nové generaci strojů. Aby bylo možné určit polohu měřicích bodů na materiálových přechodech s vyšším prostorovým rozlišením, zohledňují se amplitudy voxelů nacházejících se v blízkosti pomocí metody subvoxelingu patentované pro firmu Werth.

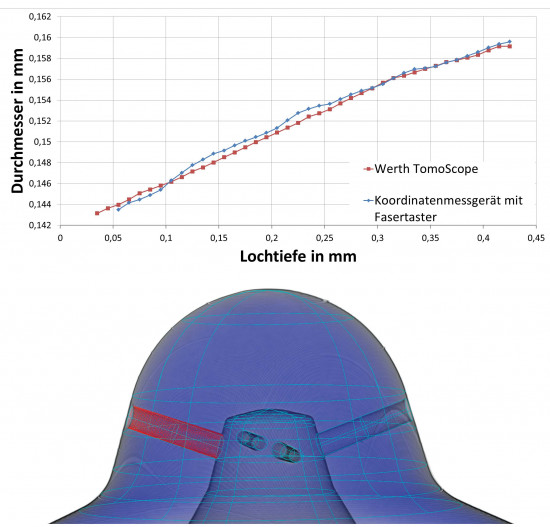

V prvních letech byla pro dosažení dostatečného poměru mezi nejistotou měření a tolerancí obrobku nezbytná patentovaná autokorekce Werth (při níž se hlavní díl měří přesnějším snímačem, aby se následně využily odchylky od měření CT ke korekci měření série CT na dalších obrobcích). Měření obrobků s tolerancemi v řádu jednotek mikrometrů tak bylo v rozumné míře možné již v roce 2005. Podobně jako u konvenčních souřadnicových měřicích strojů dosáhly CT stroje specifikace a nejistoty měření v řádu několika mikrometrů.

Zvýšená přesnost díky rentgenovým komponentům a softwaru

V současné době se téměř všechny obrobky měří s dostatečnou přesností bez dalších senzorů. Moderní transmisní trubice umožňují vysoký výkon s dobrým rozlišením. Tak lze v krátkém čase měřit i mikrogeometrie s dobrou reprodukovatelností. S transmisními trubicemi Werth 300 kV s maximálním výkonem 80 W lze díky vysokému napětí rentgenového záření proniknout i do silnostěnných kovových dílů nebo sestav z vysoce absorpčních materiálů. I při výkonu 80 W jsou ohniska malá pouze 10 mikrometrů. V kombinaci s moderními detektory, které mají vysoký počet pixelů a umožňují tak jemnější 3D voxelovou mřížku, lze dosáhnout vysokého strukturního rozlišení.

Softwarové korekční metody (například pro korekci artefaktů a teplotní kompenzaci, jakož i pro korekci geometrie a driftu) umožňují další zvýšení přesnosti. Empirická korekce artefaktů (EAC) využívá referenční měření a určuje korekci měření v závislosti na materiálu. Tu lze použít i pro korekci dalších měření, například v sériové výrobě.

Virtuální autokorekce (VAK) se používá k redukci artefaktů rozptýlených paprsků. Pomocí simulace na modelu CAD nebo výsledku měření obrobku lze určit výsledné rozptýlené záření a měření korigovat. Odchylky od ideální geometrie stroje a od kalibračního stavu se rovněž zaznamenávají a automaticky korigují při každém měření.

U moderních strojů by měla být teplotní korekce stupnice a obrobku standardem. Pomocí teploty obrobku a odpovídajícího koeficientu teplotní roztažnosti se výsledky měření vypočítají pro referenční teplotu obvykle 20 °C. Některé přístroje mohou být vybaveny aktivním klimatickým systémem, aby se měřený objem neodchyloval od referenční teploty o více než ±1 K.

Měření s rozlišením a rozsahem měření podle potřeby

Kromě korekčních metod jsou k dispozici inteligentní postupy pro zvýšení rozlišení a rozšíření rozsahu měření: Při rastrovém CT se radiografické snímky různých oblastí obrobku zaznamenávají jeden po druhém a kombinují se pro vyhodnocení.

Excentrická tomografie umožňuje umístit obrobek kdekoli na otočném stole. Tomografie se pak provádí kolem virtuální osy otáčení ve středu oblasti zájmu (ROI). Na základě této metody lze měřit vybrané části obrobku ve vysokém rozlišení a vypočítat konečné mračno bodů s různým strukturálním rozlišením (Multi-ROI CT).

Systém OnTheFly CT zkracuje dobu měření a zvyšuje reprodukovatelnost, protože eliminuje mrtvý čas pro polohování obrobku neustálým otáčením rotační osy. Předpokladem dostatečně ostrých snímků je velmi krátká doba expozice. Je třeba pořídit mnoho rentgenových snímků. Pro provoz v reálném čase je naprosto nezbytný velmi rychlý rekonstrukční software.

Aplikace od automobilového průmyslu po lékařské implantáty

Možnost kompletního měření obrobku, vnější i vnitřní geometrie, s dobrou přesností vede k mnoha aplikacím souřadnicové měřicí techniky s rentgenovou tomografií. Obrobky pro vstřikování plastů, mikropřevody pro automobilový a letecký průmysl, mikročočky s tolerancí do 10 µm a stenty pro srdeční a cévní terapii jsou jen několika příklady. Takováto měření lze provádět i pomocí kompaktních přístrojů, jako je TomoScope XS Plus (obr. 1). Již delší dobu se urychlovací napětí až 300 kV používá k měření velkých kovových dílů, jako jsou vstřikovací trysky rozstřikovačů vody s tolerancemi do několika 10 µm. Werth autokorekce se také stále používá ke snížení systematických chyb měření až na zlomky mikrometru u tolerancí v rozsahu jednotek mikrometrů, jako jsou tolerance vstřikovačů paliva, například pomocí vláknové mikrosondy (obr. 2).