S rostoucí standardizací a snahou o stále úplnější evidenci obrobků se zvyšují požadavky na poskytovatele měřicích služeb. Pro splnění těchto požadavků zákazníků dnes společnost Messtronik používá několik multisenzorových a souřadnicových měřicích strojů s počítačovou tomografií od společnosti Werth. Ty se používají také ke kontrole stability nástrojů.

“Jako poskytovatel měřicích služeb musíme poskytovat přesné a reprodukovatelné výsledky v krátkém čase," říká Jörg Weißer, prezident společnosti Messtronik. "V ideálním případě s kompletní zprávou o funkčnosti obrobku, ve které jsou již vyznačeny problematické oblasti. Mnoho zákazníků se na nás obrací opakovaně. V takových případech máme k dispozici všechny údaje, které nám umožňují řešit problémy a udržovat procesy v chodu.”

Ještě před několika lety používal poskytovatel měřicích služeb ze Sankt Georgenu kromě měřicích přístrojů s optikou, sondami a počítačovou tomografií (CT) také ruční měřicí zařízení. Dnes se požadavky nesmírně zvýšily díky prostorovému měření s počítačovým vyhodnocováním. Weißer a jeho bratr drží krok s dobou, umožňují home office pracoviště a v posledních letech zaměstnávají pouze inženýry: "Vzhledem k rostoucí standardizaci se požadavky rychle mění. Bohužel při tvorbě výkresu projektant většinou nepočítá s pozdějším měřením, takže měřicí technik musí velmi často přemýšlet o celém procesu a je nucen své znalosti aktualizovat.”

Již v roce 1986 zakoupil zakladatel společnosti (a otec bratrů Weißerových) Gerd Weißer měřicí projektor Optimus G, jejich první stroj od společnosti Werth Messtechnik. Později přibyl stroj ScopeCheck® MB jako 3D souřadnicový měřicí stroj se zpracováním obrazu a konvenční sondou. Opticky se měří například obrobky pro vstřikování plastů s mnoha drobnými detaily nebo ozubená kola s modulem 0,08.

Pro Jörga Weißera je mikro-sonda Werth Fibre Probe alternativou pro mikro ozubení, která jsou pro běžné kontaktní sondy příliš malé: "Opravdu skvělý výrobek. Budoucnost znamená ještě větší rychlost a přesnost - a obrobky budou ještě menší. Bohužel ji zatím nemáme, ale určitě ji mít budeme." Nejprve byl dodatečně vybaven přístroj Werth Zoom s technologií Multiring, rovněž patentovanou, pro měření obrobků s obtížně detekovatelnými přechody hran. V kombinaci s variabilní pracovní vzdáleností umožňuje 8-segmentový kruhový osvit s nastavitelným úhlem dopadajícího světla definovat stíny pro spolehlivou kontrolu obtížně měřitelných obrobků.

Pro kompletní optické měření vstřikovaných plastových dílů jsou však obvykle zapotřebí různé upínky nebo se navíc používá sonda, pokud lze určit pouze několik geometrických vlastností. Často jsou poptávány také rozměry vstřikovacích otřepů, protože jen několik mikrometrů rozhoduje o tom, zda například hadicový spoj bude těsný, nebo ne. Zde je rozlišení nejvyšší prioritou a nelze použít hrot s průměrem 5 mm. Společnost Messtronik má širokou nabídku kontaktních senzorů s průměrem kuličky od 0,3 mm do 26 mm. Malé doteky jsou v aplikaci kritické a některé zakázky spotřebují dva nebo tři.

Výrobky obráběcího průmyslu se měří také kontaktně. "Podbrusy a drážky jsou pro mnoho senzorů nepřístupné, ale pokud byly vytvořeny řeznými nástroji, lze je dosáhnout i běžnými dotykovými sondami," říká Weißer. "Nevýhodou kontaktního měření je časová náročnost, a to jak na vytvoření měřicího programu, tak na samotné měření."

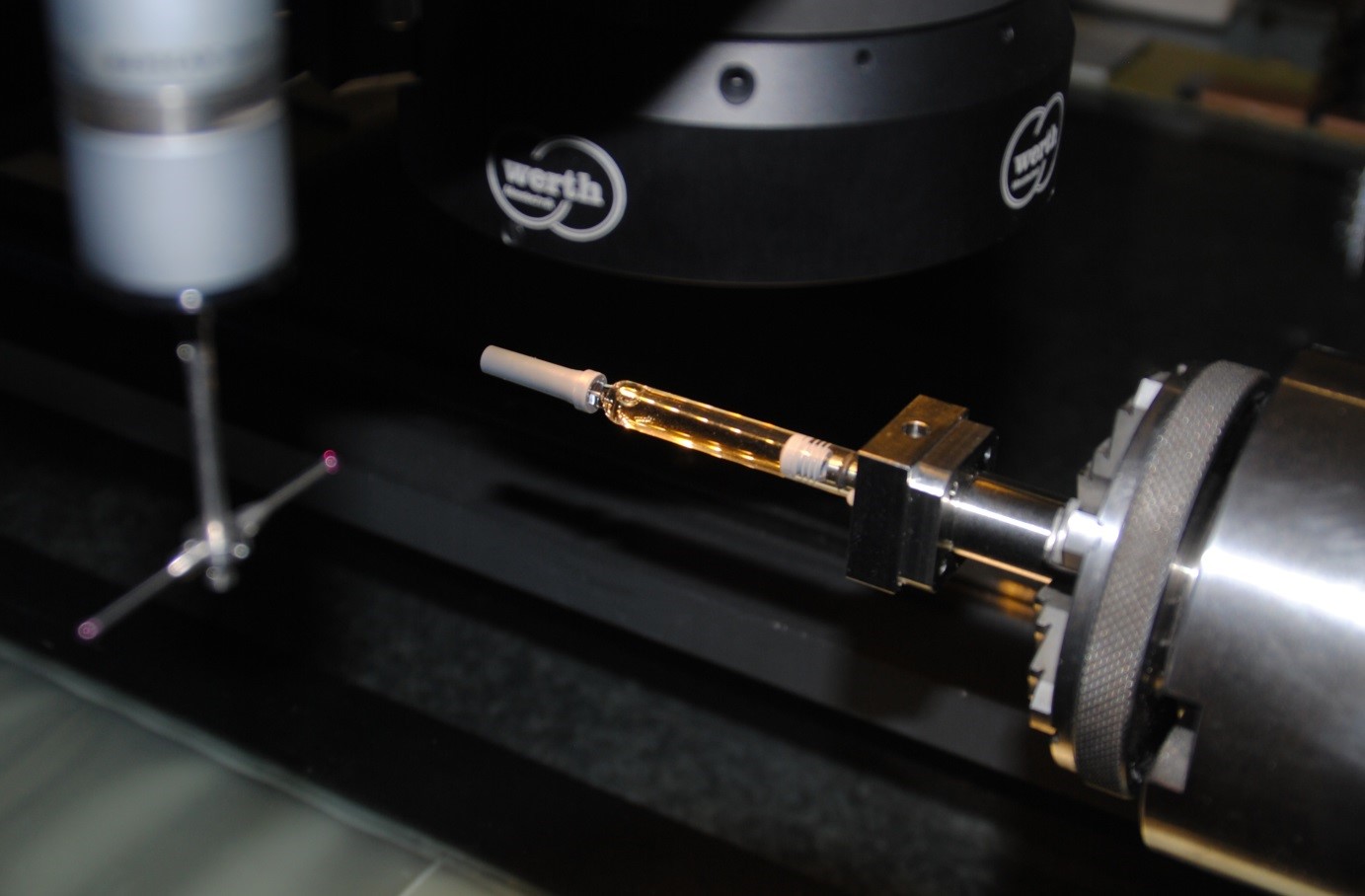

U ScopeCheck® FB DZ se po kontaktním 3D vyrovnání změří poloha zarážky, značení a ramene stříkačky pomocí snímače zpracování obrazu: Messtronik

Efektivita díky multisenzorové technologii

S rostoucími nároky na technologie klesá počet čistě 2D obrobků. Trend směřuje k větší integraci, kdy se do jednoho obrobku mapuje stále více funkcí. Výrobní stroje jsou odpovídajícím způsobem složitější. "V minulosti vyráběli různí pracovníci obrobek v několika pracovních krocích. Dnes se upíná na 5ti-osý stroj, který přebírá všechny pracovní kroky," vysvětluje Weißer. "Na to musí reagovat měřicí technika, například multisenzorové souřadnicové měřicí stroje, s nimiž lze obrobek kompletně změřit bez opětovného upínání.”

ScopeCheck® MB je vybaven rotační osou, takže pomocí multisenzorové technologie lze měřit i rotačně symetrické obrobky jako jsou hřídele nebo příruby. Při výběru technologie snímačů je třeba přesně zohlednit typ geometrie. Například je třeba, aby sonda měřila axiální házení. Pokud různé snímače dosahují přesnosti požadované pro tolerance obrobku, obvykle se volí ten nejrychlejší. Například u přírub se otvory pro šrouby měří pomocí snímače pro zpracování obrazu. Někdy je však třeba akceptovat nižší rychlost měření ve prospěch spolehlivosti procesu. Weißer upřesňuje: "Kromě technologie jsou žádané také naše odborné znalosti. Začíná to již u měření průměrů: Samotné kruhové měření obvykle mnoho neřekne a není životaschopné. Stav obrobku se zaznamená až po vyrovnání s příslušnou měřicí strategií.”

Dnes se obrobky snímají na celé ploše, jednotlivé měřicí body již nestačí. Pokud je například nutné měřit polohu kovových kolíků na montovaných konektorech vzhledem ke kontaktní ploše, nejlépe s grafickým zobrazením, je nutné vícebodové měření pomocí optických senzorů nebo CT. To v budoucnu umožní zaznamenávat co nejúplnější surová data, která budou vyhodnocována pouze v případě potřeby. V případě chyby lze surová data použít k prokázání toho, že v době prodeje výrobku bylo vše v pořádku. Alternativou pro plošná optická měření je vysoce přesný chromaticky ostřící liniový sensor (CFL), který díky principu chromatického snímání měří do značné míry nezávisle na povrchu. Proto lze vynechat přípravu obrobku, která je u alternativních metod obvykle nutná. V případě velkých povrchů však přesnější měření zabere více času kvůli relativně malému zornému poli senzoru.

Pokud jde o úplnou detekci obrobku, jde počítačová tomografie ještě o krok dál: Díky schopnosti rentgenového záření pronikat hmotou lze vypočítat kompletní objemový model obrobku včetně vnitřní geometrie. Za tímto účelem se obrobek otáčí mezi zdrojem rentgenového záření a detektorem a rentgenové snímky se zaznamenávají v různých polohách otáčení. Weißer si počítačové tomografy prohlédl na veletrhu Control již v rané fázi, ale dlouho se na jeho otázku ohledně naměřených dat dostávalo pouze odpovědi, že stroje slouží výhradně k pořizování a analýze snímků. Vzpomíná si na to: "V roce 2005 se objevil přístroj Werth TomoScope® 200 a v té době jsem ještě neznal technologii souřadnicového měření pomocí CT. Věděl jsem ale, že Werth vyrábí nejlepší zařízení, a tak jsem investoval. Když se ohlédnu zpět, měl jsem si další stroje pořídit dříve."

Rychlý pokrok v oblasti CT vyžaduje rychlou adaptaci. V roce 2011 nahradil Jörg Weißer TomoScope® 200 současným přístrojem stejné řady. V roce 2016 pak investoval do přístroje TomoScope® XL NC. Tento stroj má měřicí rozsah 1200 mm x 700 mm a je vybaven rentgenovým zdrojem o napětí 300 kV. Plánuje se doplnění o rentgenový zdroj 450 kV. S takovým rentgenem lze rentgenovat celá sedadla automobilů a bloky motorů. "TomoScope® XL NC je investicí do budoucnosti, potřebná velikost je k dispozici. Komponenty, jako je detektor s vyšším rozlišením nebo počítač s větším výpočetním výkonem, lze dovybavit podle současného stavu techniky," vysvětluje Weißer.

Rychlé měření s On-The-Fly-CT

Messtronik hodně pracuje s CT. Obsluha je jednoduchá: Je třeba zvolit pouze několik parametrů a nemusíte dlouho přemýšlet o strategii zarovnání a měření. S novým CT On-The-Fly je možné i rychlé měření, protože se ušetří mrtvé časy pro polohování obrobku díky plynulému otáčení rotační osy. Kromě toho lze měřit několik obrobků současně. Požadované geometrické vlastnosti jsou později určeny offline na pracovišti vzdáleném od stroje.

“Doposud se měřily pouze části obrobku a z toho se odvozoval stav celého obrobku. Výsledkem CT měření je naproti tomu kompletní mračno bodů obrobku, které bude v budoucnu k dispozici pro další vyhodnocení," dodává Weißer. "Výsledkem měření s vysokým rozlišením mnoha drobných detailů je však velmi velké množství dat, proto v takových případech používáme konvenční senzory.”

Typickou aplikací tohoto senzoru je vstřikování plastů. Některé společnosti k tomu používají nepřetržitě stejné nástroje, které pouze jednou ročně odstaví kvůli čištění. Pro testování jejich stability se každé dvě hodiny odebírají vzorky vyrobených komponent. Ve společnosti Messtronik se často měří několik set takových obrobků.

Kromě svých zaměstnanců a vybavení spoléhá Weißer také na měřicí software, který mu otevírá nové oblasti použití. Pro vstřikování plastů a aditivní výrobu určuje WinWerth® Formcorrect přesnou geometrii obrobku pomocí do značné míry automatické korekce modelu CAD. Vysoká hustota měřicích bodů z CT měření umožňuje vysoké rozlišení korekce a díky přesnosti a zpětné vazbě výsledků měření je dosaženo dobré kvality výrobku. Jörg Weißer: "V budoucnu budeme dodávat nejen protokol o měření, ale také mračno měřicích bodů obrobku a korigovaný model CAD. Stroje Werth potvrdily mou zásadu kupovat jen to nejlepší."

Společnost Messtronik používá několik multisenzorových souřadnicových měřicích strojů a počítačových tomografů od společnosti Werth, včetně CT stroje TomoScope® S.